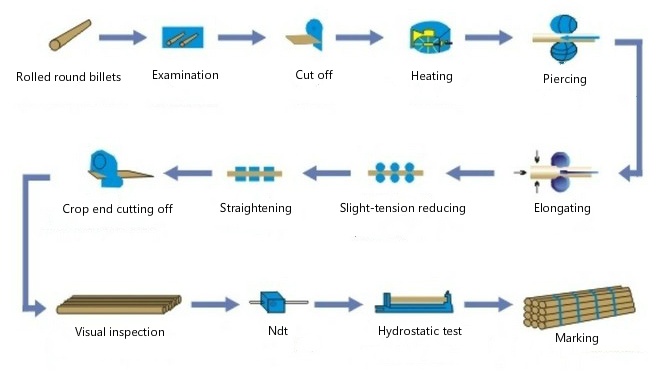

无缝钢管的过程

ldsports乐动

碳钢管的过程

2017年2月27日无缝钢管的过程

热轧工艺无缝钢管

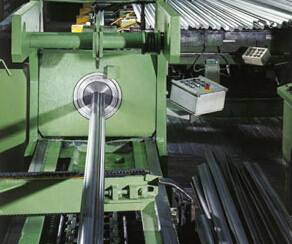

无缝钢管的冷绘制工艺

冷绘的过程是形成钢型材的过程,以便在这些冷绘制的钢形状中实现优异精度的复杂横截面。经过仔细的预处理和去缩放,特殊的轮廓棒通过成型模具吸引。该操作可以重复三到四次。热轧和热挤出特殊的预形钢型材的冷绘制钢剖面缩小横截面公差,从而导致尺寸精度和表面质量的显着提高。冷绘制的钢制特殊型材提供加工但没有浪费的相同精度。

热轧

在通过热轧生产特殊的热轧钢型材期间,使用两个相对旋转的圆柱形辊,形成输入坯料或板坯长达70μm。这种成形技术的热轧钢形形状用于多种工业应用中。热轧特殊型材提供创新解决方案,无论是汽车,材料处理,铁路还是较厚的法兰和幅材厚度结构钢形状使用。成品热轧钢形状是滚子矫直并剪切到生产长度或根据客户披露成固定长度。

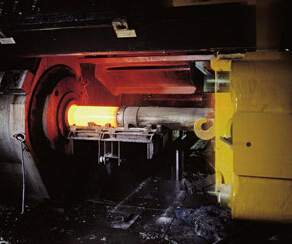

热挤压

在热挤出过程中,预加热圆钢坯,并在离开炉子之后,使用具有2,200吨的挤出力的RAM将成形模具推入轮廓棒中。与热轧锻造或加工相比,热挤出提供了实质性优势。即使使用难以形成的金属,热挤出也可用于制作复杂的轮廓形状。此外,还可以在经济上生产小批量尺寸。

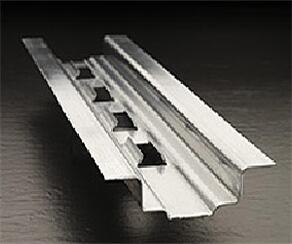

冷轧冷成型卷成型

辊成形可以描述为在室温下完成的连续弯曲操作,其中片材或条带金属沿线性轴线塑性变形。串联卷(称为滚动站)塑造金属股票在一系列渐进阶段,直到通过冷轧获得所需的横截面配置。结转形成是生产长度长或大量的部件的理想选择。它还可以从同一组工具组产生多个长度部件。实际上可以卷起可以通过板材形成技术形成冷的任何材料。